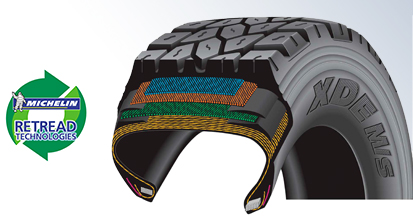

Hoy no es ningún secreto que una de las prácticas más comunes entre los empresarios del transporte es el renovado de llantas, pues la inversión que representa este activo -junto con el combustible- es uno de los costos más importantes en una flota, ante ello la industria ha visto en sus cascos usados una fuente de ahorro repetido, pues un casco en buenas condiciones puede tener de 2 a 4 vidas útiles, nada mal para una inversión. Pero no olvidemos que por tratarse de un consumible primordial para la operación y del que depende la seguridad vial, es fundamental acercarse a un proveedor experto; así por su tecnología, calidad, procesos patentados y un riguroso control de procesos, Michelin se ha caracterizado por ser el número uno en materia de renovado. Ante ello les presentamos los 9 pasos del proceso de renovado con tecnología Michelin, tome en cuenta cada uno y no se deje llevar por el costo, pues la integridad de los usuarios de las carreteras no tiene costo:

Hoy no es ningún secreto que una de las prácticas más comunes entre los empresarios del transporte es el renovado de llantas, pues la inversión que representa este activo -junto con el combustible- es uno de los costos más importantes en una flota, ante ello la industria ha visto en sus cascos usados una fuente de ahorro repetido, pues un casco en buenas condiciones puede tener de 2 a 4 vidas útiles, nada mal para una inversión. Pero no olvidemos que por tratarse de un consumible primordial para la operación y del que depende la seguridad vial, es fundamental acercarse a un proveedor experto; así por su tecnología, calidad, procesos patentados y un riguroso control de procesos, Michelin se ha caracterizado por ser el número uno en materia de renovado. Ante ello les presentamos los 9 pasos del proceso de renovado con tecnología Michelin, tome en cuenta cada uno y no se deje llevar por el costo, pues la integridad de los usuarios de las carreteras no tiene costo:

Inspección inicial

Todos los cascos se someten a un proceso de inspección con luz fluorescente (con la técnica de roce): es usado para evidenciar rastros de daños internos como fatiga en cables causada por la baja presión de inflado.

Inspección electrónica de la capa hermética: Detecta agujeros de clavos y otras penetraciones menores que son invisibles a simple vista, este tipo de inspección es muy preciso. La velocidad de rotación de la carcasa se limita para aprovechar al máximo la capacidad del equipo electrónico.

Beneficios: Contribuye a la reducción de costos operativos al incrementar al máximo el uso de cascos. Los daños se detectan correctamente para ser reparados. Reduce la posibilidad de paros y retrasos en el camino, ya que los daños en el casco se detectan y se identifican apropiadamente para ser reparados antes del renovado.

Inspección de rayos X

Se lleva a cabo cuando en la inspección inicial o final se detecta una anomalía que debe evaluarse y se ofrecen imágenes fotográficas para información de clientes. Este proceso es exigido en todas las plantas de MRT (Tecnologías de renovado Michelin), adicionalmente reparaciones existentes pueden ser verificadas para validar su integridad.

Beneficios: Reducción de costos al disminuir en índice de rechazo de cascos, recuperando la máxima calidad de estos al eliminar diagnósticos subjetivos, evitando el rechazo sin verificación. Se verifican los posibles daños y se desechan únicamente las carcasas que están realmente deterioradas. Además, reduce la posibilidad de tiempo perdido en el camino, ya que los daños del casco se detectan antes de realizar el renovado.

Raspado

Todos los raspadores son controlados por computadora para una medición precisa del casco, con el fin de crear un renovado que corresponda lo más cercanamente posible a las especificaciones de una llanta nueva.

La pulidora emplea un software con una base de datos con más de mil programas especiales para asegurar que cada llanta sea raspada exactamente según la marca, la medida y el modelo del casco.

Para ayudar a que el casco ruede lo más frío posible, un espesor preciso de subpiso es determinado por un dispositivo electrónico de medición de subpiso que fue desarrollado por Michelin. Cuanto mayor sea el peso del subpiso del casco, más se calentará el neumático durante el uso.

Se usa una técnica de raspado de lado a lado (radial) para crear una textura en la superficie de contacto que eleva al máximo la capacidad de adhesión.

Exclusivo de MRT: se cepillan los costados de las llantas para reducir la posibilidad de contaminación de la superficie y así mejorar la capacidad de adhesión.

Beneficios: La banda de rodamiento es más duradera por la precisión de las medidas de la superficie de contacto y por su textura óptima de adhesión, además de un menor riesgo de contaminación debido al cepillado lateral.

El contorno uniforme de la superficie raspada reduce la probabilidad de desgaste irregular y favorece una conducción más suave. Un espesor preciso de subpisos permite que la llanta ruede lo más fría posible (economía de combustible) y reduce la fatiga en el casco.

Análisis integral del casco (CIA)

Análisis integral del casco (CIA)

Las inspecciones se llevan a cabo después del raspado para asegurarse de que las separaciones identificadas se encuentren únicamente en el borde de la banda y no en el rodamiento.

Todos los cascos se analizan para identificar cualquier separación en la orilla de los cinturones o en la corona, usando una sheriografía láser en conjunto con el software desarrollado y propiedad de Michelin® ACE™ 2 que ayuda a detectar anomalías o aire atrapado que indican puntos de separación (evaluación automática del casco).

Beneficios: Reducción de rechazos por diagnósticos subjetivos, además se minimizan las fallas de llantas renovadas y de costos por tiempos perdidos y servicios de emergencia en el camino.

Reparaciones

El proceso MRT utiliza unidades de reparación de vulcanizado a temperatura y presión, en lugar de la técnica de vulcanizado químico, la que es más débil. Los parches tienen una superficie de hule no vulcanizado para mejorar la adhesión; el vulcanizado térmico junto con la presión mecánica ejercida en ambos lados con la técnica de doble envoltura asegura la firme adhesión del parche.

Beneficios: Máxima vida útil de la carcasa con una reparación de máxima adherencia, reducción del servicio de emergencia en carreta y costos por malas reparaciones, pues una reparación de calidad aumenta la vida útil de la carcasa.

Armado/Embandado

La máquina armadora aplica el agente de adhesión llamado hule cojín y la banda de rodamiento al casco.

Todos los componentes de la banda de rodamiento se aplican en la máquina armadora prácticamente al mismo tiempo. El llamado hule cojín o CTC es aplicado en caliente sobre la corona raspada del casco, rellenando los huecos de las áreas desbastadas para crear una superficie uniforme de contacto que permita una fuerte adhesión.

El dispositivo de medición de subpiso de MRT encuentra el punto apropiado en la circunferencia del casco donde se aplicará el empalme más pesado para mejorar el balanceo de la llanta. La máquina armadora evalúa las mediciones del casco raspado para cortar con precisión la longitud de la banda de rodamiento a fin de minimizar estiramientos. Se utilizan insumos y tecnología patentada por Michelin.

Beneficios: Un producto terminado bien balanceado reduce el desgaste irregular de la banda de rodamiento. La tecnología Michelin prolonga la vida útil de la banda de rodamiento (menor costo por kilómetro recorrido) debido a los compuestos y la tecnología de las bandas de la marca.

Envoltura doble

Antes del vulcanizado, la llanta renovada se forra en una envoltura interna y otra externa colocada bajo vacío. Este sello al vacío de la doble envoltura crea presión sobre la banda de rodamiento desde afuera y en las reparaciones internas, mejorando así la adhesión. La envoltura genera una presión que mejora el vulcanizado de la banda de rodamiento y las reparaciones.

Beneficios: La exclusiva tecnología de Michelin que utiliza una envoltura interna mejora las reparaciones del casco mediante la aplicación de presión mecánica en ambos lados, esto las refuerza e incrementa la vida útil del neumático, reduce los tiempos muertos y retrasos debido a fallas en el camino y costos adicionales.

Vulcanizado

La llanta renovada se vulcaniza en una sofisticada cámara con control de temperatura y presión monitoreada por computadora. Para la vulcanización se utiliza una fuente de calor derivada de una unidad de ingeniería única de vapor/agua caliente, esto asegura una temperatura de curado más constante que las cámaras eléctricas, la temperatura uniforme reduce el número de llantas sobrevulcanizadas o subvulcanizadas.

Los neumáticos entran en la cámara y se vulcanizan de 90 a 120 minutos, reduciendo así la exposición a una temperatura que pudiese deteriorar el material.

Beneficios: Máxima duración del casco y la banda de rodamiento debido a un vulcanizado uniforme y una reducida exposición al calor.

Inspección Final

Inspección Final

Antes de ser enviadas al cliente todas las llantas se someten a una rigurosa inspección.

Las carcasas se inspeccionan en caliente, así las anomalías son más evidentes; esta inspección se lleva acabo en la corona, los costados, la ceja y el interior, a la vez se verifican todas las especificaciones proporcionadas por el cliente.

Las evaluaciones de rayos X con CIA® están disponibles para verificación y/o inspección.

Beneficios: Se reducen los retrasos durante el recorrido debido a fallas o reparaciones, se obtiene un menor costo al trabajar con neumáticos que siempre cumplen con las especificaciones de la flota.

Además, se reducen los tiempos muertos y costos con una llanta renovada confiable que siempre cumple con las especificaciones del cliente.