Los turbocompresores han revolucionado a los motores de combustión interna, a tal punto de que ya no solo se utilizan en los motores diesel, sino que también se han popularizado en los motores de gasolina. Y decimos en los motores de gasolina, porque en los motores a diesel, es donde el turbo compresor, genera el mayor rendimiento. Esto es debido a la capacidad de aire que ingresa a un cilindro de un impulsor diesel, es mayor que uno de gasolina. La diferencia es de 20.000 litros de aire por litro de diesel frente a los 9.000 litros de aire por litro de gasolina. Así, con el turbo, un diesel puede aumentar la presión de compresión hasta 55 bares, gracias al aire extra, mientras que las presiones de combustión pueden llegar a sobrepasar los 200 bares en motores de alta tecnología como por ejemplo los nuevos Detroit Diesel DD o el Paccar MX.

Los turbocompresores han revolucionado a los motores de combustión interna, a tal punto de que ya no solo se utilizan en los motores diesel, sino que también se han popularizado en los motores de gasolina. Y decimos en los motores de gasolina, porque en los motores a diesel, es donde el turbo compresor, genera el mayor rendimiento. Esto es debido a la capacidad de aire que ingresa a un cilindro de un impulsor diesel, es mayor que uno de gasolina. La diferencia es de 20.000 litros de aire por litro de diesel frente a los 9.000 litros de aire por litro de gasolina. Así, con el turbo, un diesel puede aumentar la presión de compresión hasta 55 bares, gracias al aire extra, mientras que las presiones de combustión pueden llegar a sobrepasar los 200 bares en motores de alta tecnología como por ejemplo los nuevos Detroit Diesel DD o el Paccar MX.

Igualmente el turbo ha permitido reducir el cubicaje de los motores. Hoy se puede obtener mayor potencia en motores más pequeños. Lo mismo ocurre en los motores diesel, que pueden obtener mejores potencias y torques a bajas revoluciones del motor. Lo que se traduce en una reducción en el consumo de combustible. Un ejemplo claro está en el aumento de potencia comparado con un motor de igual cubicaje de hace 40 años. Esta potencia se ha incrementado aproximadamente un 40%.

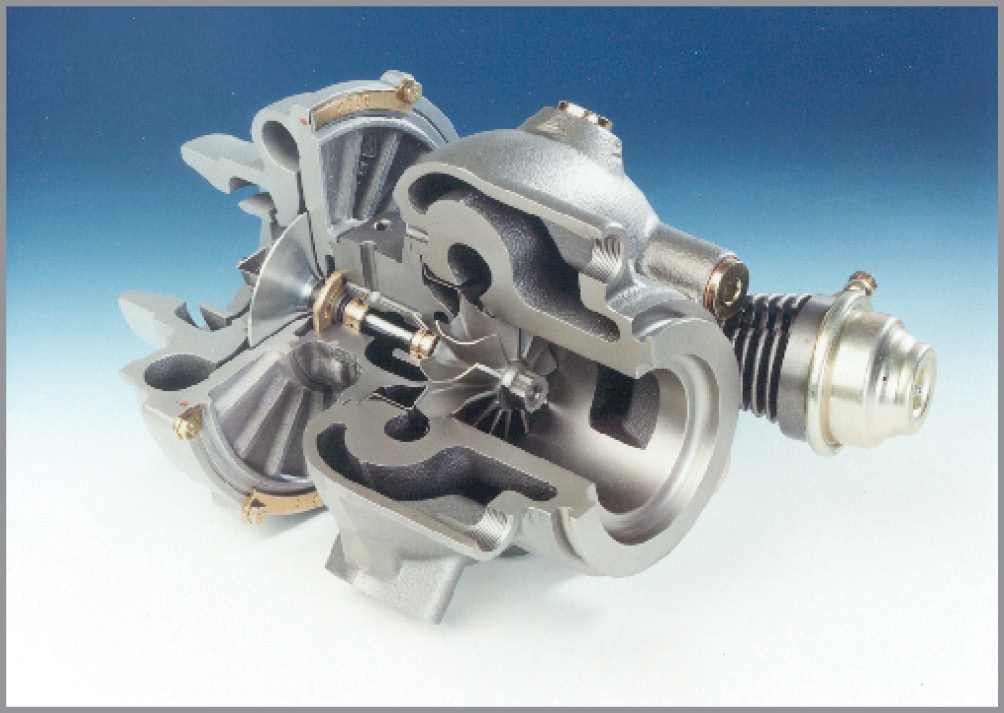

Hoy los turbos en su mayoría dejaron de ser una simple turbina que actúa como compresor de aire, para dar paso a una pieza mecánica compleja, como son los turbos de geometría variable.

Estos cuentan con álabe que son ajustables, mediante un sistema electrohidráulico, en su gran mayoría. Estos entonces permiten acelerar o lentificar los gases de escape conforme la rpm del motor. Es así que el motor turbo no sufre de una característica de falta de potencia y torque a bajas vueltas. Al cerrarse los álabes el aire se acelera e ingresa con las presión y así el turbo responde prácticamente desde el arranque.

Una vida con turbos…

Los turbos han llegado para quedarse y tienen la importante función de mejorar el rendimiento de los motores. Se calcula que un motor sobrealimentado por un turbo compresor, posee un 30% más de potencia y torque comparado con el mismo motor, pero aspirado.

Hoy la necesidad de cumplir con normas de emisiones muy restrictivas, hace necesario e imprescindible el uso de turbocompresores.

Sobre todo hoy, la industria de motores de camión sabe de la importancia de un motor turbo, por esta razón se está trabajando en ello y los fabricante buscan en los turbos soluciones que hasta hace unos años parecían imposibles.

Los turbocompresores del siglo XXI, han reducido su tamaño y su masa. Esto es para que desde el arranque mismo del motor, tanto la turbina como el compresor puedan actuar a plenitud y así el motor pueda recibir su sobre carga desde bajas rpm. Esto le otorgo una mejor respuesta en baja a los motores y mejor torque desde el arranque mismo.

Esta tendencia, es la que prima hoy en la concepción de los turbos. Por ello es muy común ver un motor de alto cubicaje con un turbo de menor tamaño, comparado con un motor similar pero más antigüo.

Hoy es muy común la utilización de doble turbo, que funciona en forma conjunta o por etapas. Así, existe un turbo que funciona a plena carga a bajas vueltas, gracias a su menor tamaño y otro que entra en funcionamiento, cuando ya el motor alcanza un mayor régimen de rpm. O doble turbo por línea de cilindros, para lograr una mayor eficiencia.

Los recientes avances en el desarrollo de nuevos materiales, han permitido a los fabricantes de turbos obtener resultados insospechados en el funcionamiento de estos. Hoy muchos de los turbos que equipan a nuestros motores de auto o camion, pueden funcionar entre las 20.000 rpm y las 100.000 rpm, a plena carga.

Los recientes avances en el desarrollo de nuevos materiales, han permitido a los fabricantes de turbos obtener resultados insospechados en el funcionamiento de estos. Hoy muchos de los turbos que equipan a nuestros motores de auto o camion, pueden funcionar entre las 20.000 rpm y las 100.000 rpm, a plena carga.

Debido a estas grandes cargas a la que está sujeto un turbo, este puede llegar a funcionar entre los 650 y 800 grados centígrados de temperatura. Por ello y para no llevarlo a una rotura, estos poseen una válvula de alivio de sobre presión llamada Wastegate, que esta calibrada y permite la salida del aire a la atmósfera cuando existe una sobre presión. Generalmente los turbos de los camiones y autos están calibrados para funcionar entre 0,25 a 1,5 bares de presión.

La tecnología ha alcanzado niveles tales que ya se están realizando pruebas avanzadas en turbos de accionamiento eléctricos, mismos que pueden actuar en cualquier condición del motor en forma independiente de las rpm. Y este es un avance muy significativo ya que el turbo compresor es un amigo del medio ambiente. Pues permite una mejor combustión, con menos partículas y gases nocivos y ayuda a reducir el consumo de combustible.

Gracias a la patente de un Suizo que en el año 1905, creo el primer sistema turbo para un motor. Hoy podemos gozar de estos beneficios más de 100 años después.