En la actualidad los motores diesel son indispensables para la movilidad eficiente, están incorporados en todo tipo de vehículos: pesados, autobuses, camiones, automóviles particulares, máquinas agrícolas, barcos, maquinaria pesada y un sinfín de aplicaciones. Algunas características que los distinguen son su economía, confiabilidad y disminución de la contaminación.

A diferencia de los antiguos motores diesel, los más modernos son silenciosos, económicos, limpios, rápidos y seguros; el rendimiento fiable y económico de los motores diesel requiere de sistemas que trabajen con elevada precisión.

Con estos sistemas, se inyecta en los cilindros del motor a la presión necesaria y en el momento adecuado el combustible requerido para que alcance una determinada potencia.

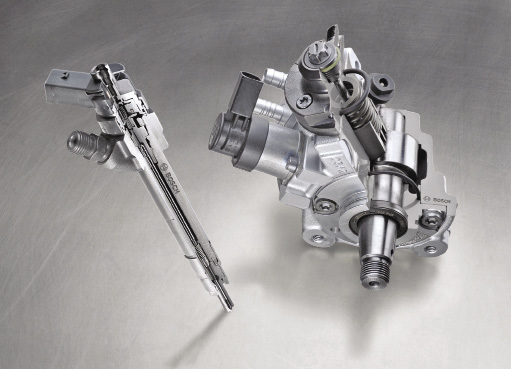

Para esta finalidad se utilizan diferentes sistemas de inyección, según sus aplicaciones y necesidades, que son conocidos como bombas de inyección o sistemas de inyección diesel.

El desarrollo y construcción del sistema de inyección, en particular el de Bosch permitió el funcionamiento rápido y seguro de los motores diesel.

Desde la segunda década del siglo pasado hasta hoy, el trabajo de perfeccionamiento de las bombas de inyección ha sido constante. Su historia de éxito comienza en noviembre de 1927 cuando se fabricó en línea la primera bomba diesel y fue el trabajo de investigación de Bosch el que introdujo diversas mejoras para lograr que en 1937 se introdujeran joint-venture y licencias para producir bajo su licencia bombas de inyección a diesel, lo que revolucionó no sólo los motores diesel sino la movilidad en general.

El mejor desarrollo del siglo XX

En apariencia el proceso de inyección de combustible en un motor diesel es simple, sin embargo está rodeado de un sinnúmero de particularidades que lo colocan como uno de los mayores adelantos tecnológicos del siglo pasado pues el sistema debe inyectar con suma exactitud y a altas presiones volúmenes de líquido que pueden compararse con la cabeza de un alfiler con un intervalo de tiempo muy exacto (con una frecuencia de 2 mil ciclos por segundo y con periodos de millones y millones de ciclos a lo largo de la vida útil del sistema) y a esto se le suma que el proceso se lleva a cabo en una cámara donde hay combustión simultánea en un ambiente sumamente agresivo.

Y por supuesto tenemos que tomar en cuenta todos los componentes que se involucran en dicha actividad:

Las exigencias del mercado

En la actualidad debido a las grandes exigencias en temas de eficiencia y reducción de emisiones contaminantes y ruido, los fabricantes de motores y las ensambladoras están al acecho de las mejoras que colaboren en la producción de motores y vehículos que cumplan con las expectativas actuales.

Por ello es importante tener en cuenta algunas condiciones de funcionamiento:

Condición 1:

Condición 1:

El sistema debe regular el comienzo de la inyección de acuerdo a la velocidad de rotación del motor.

Condición 2:

El sistema debe garantizar un aerosol de partículas de combustible muy finas, rápidas y bien distribuidas con un comienzo y fin abruptos.

Condición 3:

El sistema debe permitir cambiar continua y gradualmente la cantidad de combustible que se inyecta al cilindro.

Condición 4:

El ritmo de inyección de combustible al cilindro debe corresponder a cierto patrón óptimo.

Condición 5:

El sistema de inyección debe regular la velocidad de giro máximo del motor.

Condición 6:

El sistema debe mantener fija la velocidad de rotación en ralentí con independencia de la carga del motor.