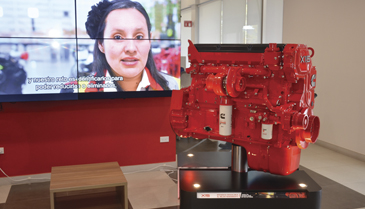

El Centro R&D de Cummins en San Luis Potosí compone una estrategia de sostenibilidad.

Su fortaleza es que cuenta con una de las tecnologías Top y es la manufactura aditiva, las impresoras 3D de metales.

Hoy por hoy el Centro R&D de Cummins en San Luis Potosí está posicionado como uno de los más fuertes en la región de Latinoamérica con colaboración para Norteamérica.

La Remanufactura integra a los productos Cummins la capacidad de rendimiento como si fueran nuevos… Rubén S. Jiménez, la remanufactura es una estrategia de sostenibilidad de Cummins, que respalda el negocio de la postventa a nivel mundial y en este contexto el Centro R&D de Cummins en San Luis Potosí emite su mejor oferta de este segmento del mercado para México y Latinoamérica. “Somos el único centro que tiene este alcance o capacidades, tenemos un fuerte posicionamiento en Latinoamérica. Así habla el líder del CID Rubén S. Jiménez, y destaca que tiene casi 7 años de haber sido aperturado. Termino de construirse en 2016 e inicio operaciones a mitad de 2017 y hoy forma parte de los logros importantes de la compañía. Hemos logrado la certificación ISO 9001 la cual es la norma reconocida a nivel internacional en cuanto a sistemas de gestión de calidad; con esto Cummins garantiza que todos los proyectos desarrollados en este Centro cuenten con el respaldo de calidad y confianza que ha caracterizado a la compañía por más de un siglo. También desarrollamos e incorporamos tecnologías sobre capacidades para realizar ciertos salvamentos o recuperación de componentes dentro de los motores Reman que hoy en día ensamblamos”.

Siete diferentes laboratorios

El Centro R&D de Cummins en San Luis Potosí cuenta con 7 diferentes laboratorios en alcances o capacidades:

• Laboratorio de reingeniería, donde su actividad principal es la validación de componentes y materiales, aquí se realizan pruebas destructivas y no destructivas para la evaluación de propiedades y algunos defectos de componentes. Otro punto importante de este laboratorio es la parte dimensional para evaluar piezas por contacto y no contacto, además de que cuenta con un área de preparación de muestras de análisis de combustibles o aceites, condiciones y calidad.

• Laboratorio de Métodos robóticos, que cuenta con dos celdas robotizadas donde se integran todos los procesos de soldadura convencionales como soldaduras, MIG (Metal Inert Gas), TIG (Tungsten Inert Gas) y SMA de manera automatizada, pero también tenemos una celda de la tecnología integrada Thermal Spray o Rociados Térmicos, con subdivisiones de plasma, spray, HVOF alta velocidad de oxígeno, Cold Spray , Laser Cladding (deposición directa con Laser) etc., todo a través de un dos brazos robóticos dentro de una cabina.

• Laboratorio de Manual Methods, básicamente se encarga de procesar todos los componentes a través de la metodología de proyectos y la impresión de partes para el aftermarket o para los procesos productivos.

• Laboratorio de limpieza, donde se mejora el proceso y se elimina el agua por la remoción mecánica o con láser.

• Laboratorio de Manufactura Aditiva de Metales con impresoras 3D, las cuales trabajan con un material base que es acero inoxidable para imprimir piezas que hoy en día no están disponibles.

• Laboratorio de Manufactura Aditiva de Arenas, aquí se trabaja con arena sílica, la cual nos ayuda a crear e imprimir moldes de arena que se utilizan en la fundición para la creación de piezas.

• Laboratorio de validación y de ensamble, que cuenta con la capacidad de ensamblar y desensamblar motores en los cuales incluimos las partes que estamos imprimiendo o los componentes que liberamos en una nueva etapa de salvamento. Y en esto probamos y validamos dentro de la cabina de pruebas el funcionamiento de todas esas piezas.

Actualmente en el Centro R&D de Cummins en San Luis Potosí laboran 43 colaboradores con 22% mujeres, quienes emplean sus conocimientos en desarrollar nuevas herramientas y procesos en temas de fundición, soldaduras, robótica, manufactura aditiva y rociados térmicos. “Nos movemos en medida de cómo se mueve el mercado y tentativamente ahorita nuestro rango promedio de crecimiento de empleados pues es relativamente bajo, pero si tenemos crecimientos anualizado tal vez de un empleado o dos, dependiendo de las necesidades y cómo se mueve el mercado”.

Ventajas Competitivas

• Capacidades Técnicas hablando propiamente de los equipos con los que cuenta y la alta tecnología que maneja.

• El Personal ya que los empleados cuentan con ciertos niveles académicos, como doctorados, y maestrías en ciertas áreas específicas.

• El site que les permite abordar mucho de la problemática de las piezas que llegan y dan respuesta rápida.

• Rate de inversión anual, donde el monto de inversión le permite al CID adquirir más tecnología anualmente conforme a las necesidades y por lo tanto incrementar sus capacidades.

Futuro de la Remanufactura

El futuro de la remanufactura está en la automatización de procesos, ya que hoy es puede ser considerado como un proceso artesanal aunque hoy en día ya es un proceso productivo en nuestras líneas. “Yo creo que el futuro para la remanufactura es la automatización y la integración de la industria 4.0 que ayuden a mejorar la productividad y la calidad. La razón de ser de la remanufactura es recuperar, igualar o mejorar las propiedades de un componente de motor y que funcione como uno nuevo. El objetivo es además reducir el impacto ambiental al reutilizar, reciclar y remanufacturar.

En el Centro de investigación, actualmente contribuye a la reducción del uso de componentes nuevos a treves de la liberación nuevos salvamentos en 20% reducción de la adquisición de un producto nuevo, pero va a depender de qué modelos o qué componentes sean. Y hablando de costo con estas liberaciones el ahorro sería de entre un 20 a 25% de contra el producto nuevo”, indico Rubén S. Jiménez

En Cummins se están preparando hacia la electromovilidad. “Estamos considerando que vamos a requerir de inversiones que nos lleven a posicionarnos en un nivel de capacidades para recibir requerimientos de la parte eléctrica o de motores eléctricos, que si bien la compañía ya está trabajando en ello, todavía no nos llegan como un requerimiento. Generalmente nosotros comenzamos a trabajar después de que se han lanzado los productos en el orden de tres años posterior a su lanzamiento, pero van a existir muchos retos que van a requerir de inversiones”.

Remanufactura para mercado doméstico y para exportación

En estos momentos de lo que imprimen y salvan, del 80 al 85% van para el mercado doméstico y el restante en partes de reemplazo van hacia el aftermarket, es decir proveen piezas para los motores que requieren una por falta de proveeduría.

Rubén S. Jiménez cuenta con 16 años en la compañía. Ha ocupado diferentes roles dentro de Cummins, como ingeniería de producto, Gerente de calidad, gerente de proyectos, Gerente de manufactura, y ahora como líder del Centro R&D de Cummins en San Luis Potosí. Es Ingeniero Metalúrgico y de Materiales por la Universidad Autónoma de San Luis Potosí, con una Maestría en Administración de Negocios. “Lo importante es que dentro de la compañía se ofrece oportunidades de crecimiento”

TE PUEDE INTERESAR: Daimler Truck México sigue con pasos sólidos hacia su visión de liderar el cambio a un transporte sostenible

En su mensaje final hacia el mercado: “tengan la seguridad y la certeza que todos los productos Cummins Reman cumplen con las especificaciones de un producto nuevo, y es en donde estamos todos enfocados, en lograr que cada uno de los procesos de ensamble cumplen al 100% con la calidad de Cummins”